Neue Techniken ermöglichen neue Wege bei der Herstellung von Replikaten

Jonas Fey (B.A.); Hon. Prof. (Dipl. Ing.) B. Horn

Einleitung

Das Ziel bei der Herstellung von Replikaten oder Rekonstruktionen ist es, so nahe wie eben möglich an den Ausgangszustand des Originals zu kommen. Dabei ist es wichtig, das Ausgangsmaterial, wie z.B. Fundstücke nicht zu beeinträchtigen oder sogar beschädigen. Bei der vorliegenden Arbeit stand uns ein Aquamanile aus dem Hildesheimer Dommuseum zur Verfügung, mit der Auflage, dass sie bei der ganzen Arbeit nicht berührt werden durfte. Es war unser Ziel, nicht nur ein Replikat herzustellen, sondern auch Beschädigungen, die das Original im Laufe seines achthundertjährigen Leben erfahren musste, auszubessern.

Herstellungsmethoden

Die originäre Herstellungsmethode war Hohlkörperguss mit Bronze, bei dem von einem Wachsmodel ausgegangen wurde. Es handelt sich um ein Verfahren, bei dem das Modell sowohl als auch die Form verloren ging. Formdetails die im Guss nicht abgebildet wurden, wurden durch Gravieren nachgearbeitet.

Artefakte nachzubauen ist nicht nur extrem schwierig, sondern auch sehr aufwändig und damit teuer.

In der Neuzeit versuchte man die Originale mit größter Vorsicht abzuformen mit anfänglich z.B. Guttapercha, später mit vernetzenden Silikonkautschuken. Als konturbildende Fertigungstechnik kommt nach wie vor das Gießen, aber auch die galvanische Metallabscheidung in Frage. Mit zunehmender Komplexität der nachzubauenden Objekte steigen der Aufwand und das Risiko, dass das Original Schäden erleiden kann.

In den letzten Jahrzehnten sind enorme fertigungstechnische Fortschritte auf dem Gebiet der Produktentwicklung und dem dazu notwendigen Modellbau gemacht worden. Es stehen viele neue Techniken wie z.B. 3D Scannen, das rechnergestützte Fräsen (CNC) sowie etliche additive Modellbaumethoden die unter dem Sammelbegriff „Rapid Prototyping“ zur Verfügung. Was spricht dagegen diese Hilfsmittel anzuwenden? Das Wachsausschmelzverfahren oder die Galvanoformung waren zur Zeit ihrer ersten Anwendungen vor Jahrhunderten auch „Hightech Methoden“. Vorteil dieser digitalen Methode ist, dass die Datensätze lange Zeit verfügbar sind und weltweit angewendet werden können.

Der erste Schritt in der Herstellungskette ist das 3D-Scannen sein. Hier wird mit einer speziellen Kamera die Position der Objektoberfläche vermessen, um daraus ein digitales Abbild zu errechnen. Mit diesen Daten könnte man eine Kopie des Originals fräsen oder aber eine dreidimensionale Kopie mit einem 3D-Drucker herstellen.

Bei direkt zu verwendenden Modellen z.B. für das Wachsausschmelzverfahren können auch Modelle aus Wachs gedruckt werden. Werden Modelle für die galvanische Herstellung benötigt kann ebenfalls ein Wachsmodell eingesetzt werden, das Wachs kann anschließend ausgeschmolzen werden (Galvanoformung). Wenn nur dünne Metallschichten notwendig sind, und eine mechanische Verstärkung durch ein „Stützmodell“ sinnvoll erscheint, kann ein Modell z.B. aus EP-Harz oder ABS verwendet werden.

Werden Modelle indirekt verwendet, indem man z.B. von dem Modell eine Silikonmaske er-stellt, die dann als Negativform galvanisch abgeformt wird, können unterschiedliche Herstellungsverfahren und Materialien in Frage kommen um eine selbsttragend Schale zu erhalten (Galvanoplastik).

Da eine metallische Anmutung bei dem herzustellenden Replikat ausreichend ist, wurde entschieden die Nachbauten mit Hilfe der Galvanoplastik herzustellen. Weil das nach zu bauende Aquamanile aus Bronze besteht, wurde als Material für die notwendigen Versuchsmodelle Kupfer ausgewählt. Bei dem Elektrolyt handelt es sich um ein saures Kupferbad. Eine Galvanoabformung kann dünner sein als ein Hohlguss, sie ist in ihrer Dicke steuerbar und kostengünstiger.

3D-Scannen

Bei dem von uns bearbeiteten Aquamanile wurden die ersten Scans mit einem Gerät vom Typ Handyscan 700 TM durchgeführt. Der Scanner hat eine Auflösung von 0,05 mm. Das Ergebnis war nicht zufriedenstellend, da die oberflächlichen Gravuren zu flach und unscharf waren. Aus diesem Grund kam ein weiterer Scanner zum Einsatz: 3D Handyscan Black / Elite der Fa. Creaform mit einer Auflösung von 0,025 mm. Das Ergebnis war deutlich besser. Ein dritter Versuch wurde mit einem Scanner Atos 5 der Fa. GOM vorgenommen. Dieser Scanner hat die z.Z. höchste Auflösung von 0,02 mm und arbeitet zudem sehr schnell. Das Ergebnis war sehr gut, die feinen Oberflächenstrukturen wurden detailgetreu nachgebildet. Zur 3D Datenerstellung werden 6 – 8 einzelne Teilaufnahmen gemacht, die dann vereinigt werden. Der so entstandenen Außenhülle wird dann eine Wandstärke zugeordnet um ein schalenförmiges Volumenmodell zu generieren.

Um die Ergebnisse am Objekt zu Prüfen mussten Muster oder Segmente von 3D Scans hergestellt werden. Allerdings sollte zuvor das Verfahren der Modellherstellung beschrieben werden.

Herstellung der 3D-Objekte („Drucken“)

Im Lauf der letzten Jahrzehnte wurden unterschiedliche Rapid Prototyping Methoden entwickelt. Sie unterscheiden sich u.a. durch das zum Einsatz kommenden Material, die Dicke der gebildeten Schichten und natürlich auch durch den Preis für die Objekte. Bei der Nachbildung des Aquamanile waren uns das Material und die Schichtdicke wichtig. Das Material sollte eine möglichst hohe Festigkeit, Steifigkeit und Chemikalienbeständigkeit haben, also aus EP-Harz und ABS sein. Die Schichtdicke sollt möglichst gering und der Preis gerechtfertigt sein.

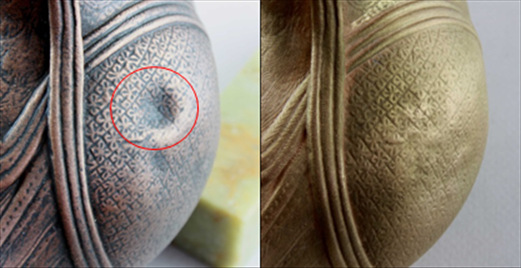

In der Abbildung 2 ist eine Gegenüberstellung der besten Ergebnisse gezeigt. In der oberen Reihe sind Segmente der Rosette (linke Seite des Originals) gezeigt. Sie ließen sich aufgrund der Farbe und dem unterschiedlichen Oberflächenglanz nur schlecht miteinander vergleichen. Daher wurden die Segmente mit Silikonkautschuk abgeformt (sie sind in Reihe 3 dargestellt). Von diesen Negativformen wurden dünne Schalen galvanoplastisch hergestellt um die Qualität genau zu beurteilen. Siehe Reihe 2 in Abb. 2 (Silikonformen ermöglichen eine sehr hohe Abformgenauigkeit). Bei diesem Vergleich zeigte sich auch ein kleiner Qualitätsunterschied zwischen dem Scanner 2 und Scanner 3.

Da das endgültige Aquamanile nicht in einer Silikonnegativform hergestellt werden kann, sondern die Metallschicht von dem darunter liegenden 3D Modell getragen werden soll, wurden die Ausgangssegmente in den Silikonformen dupliziert und dann galvanisch mit einer gleichdicken Kupferschicht versehen. Siehe Abb. 2 untere Reihe. Bei der Beurteilung wurde dann ein Schichtdickenkompromiss gesucht, denn mit zunehmender Schichtdicke wird zwar die „Treppenbildung“ der abgelegten Schichten eingeebnet, andererseits werden aber auch die Oberflächengravuren verwaschener.

Herstellung der metallischen Form

Grundsätzlich ist es möglich, das Replikat in Bronze zu gießen. In diesem Fall würde man ein Wachsmodell herstellen und es im „verlorenen Guss“ in einer Keramikform gießen. Die notwendigen Techniken sind heute hinreichend bekannt und sehr ausgereift. Dadurch, dass es sich bei der Aquamanile um einen Hohlkörper handelt, steigen der Aufwand und die Kosten nicht unerheblich. (Unter anderem auch dadurch, dass für jeden Guss ein Wachsmodell benötigt wird).

Die Galvanotechnik kann man in Dünnschicht- und Dickschichtgalvanik unterteilen. Dünne Schichten werden aus dekorativen oder funktionalen Gründen aufgetragen (Aussehen, Korrosionsschutz, Oberflächenhärte usw.). Das Ziel von dicken Schichten ist es, selbsttragende Objekte herzustellen. Metalle, die hier verarbeitet werden, sind in erster Linie: Kupfer, Nickel, Silber usw.

Korrektur von Modellen

Gemeint sind nicht kleine manuelle Ausbesserungen an den Modellen, sondern die Korrektur von Beschädigungen mit Hilfe von speziellen Rechnerprogrammen, um z.B. den ursprünglichen Zustand oder Funktionen zu zeigen.

Dieser Schritt wird nach dem Scannen des Objektes vorgenommen. Hier stehen unterschiedliche Rechnerprogramme zur Verfügung. Die Berechnungen sind aufwändig und erfordern entsprechende Kenntnisse.

Vorteilhaft ist hier die Möglichkeit, den Zustand und vor nach der Korrektur zu visualisieren und ggf. an realen 3D Modellen zu vergleichen.

Bei dem besprochenen Projekt der Hildesheimer Drachenaquamanile wurden folgende Korrekturen durchgeführt:

- Zurückführung von Deformationen bzw. Beulen, bzw. eingeschlagenen Löchern

- Korrektur von Ornamenten und Gravuren

- Vermutliche Reparatur einer früheren Öffnung für einen Wasserhahn

- Auffüllen von Vertiefungen in der Oberfläche (vermutliche Gießfehler)

- Ergänzen eines abgebrochen Teiles des dritten Standbeins.

Diese Korrektur wurde nicht in Metall ausgeführt, sondern in transparentem Kunststoff, um die Korrektur sichtbar zu machen.

Oberflächengestaltung

Je edler Metalle sind, desto geringer ist die Oberflächenoxidation. Die im Altertum häufig verwendeten Kupferlegierungen wie Bronze und Messing bilden charakteristische Patina. Bei der Herstellung von Replikaten möchte man gerade verhindern, dass sie als Neuanfertigungen erkennbar sind, also ist es notwendig die Oberfläche zu patinieren.

Die Vielzahl der Rezepte für Patina ist groß, die Reproduzierbarkeit ist begrenzt, so dass es einige Erfahrung voraussetzt, eine adäquate Oberflächenfärbung herzustellen. Ähnliches gilt auch für emaillierte Oberflächen.

Das Original der Aquamanile war ursprünglich vergoldet, daher wurde neben einer patinierten Ausführung auch ein Replikat mit vergoldeter Oberfläche erstellt, um ein Abbild des Originalzustand zu rekonstruieren.

Die Autoren bedanken sich bei dem Dommuseum, bes. bei Frau Prof. Dr. C. Höhl für das zur Verfügung stellen des Aquamanile und die gute Zusammenarbeit.

Weitere Links:

Neue Technik trifft alte Kunst, Dommuseum Hildesheim, 2020